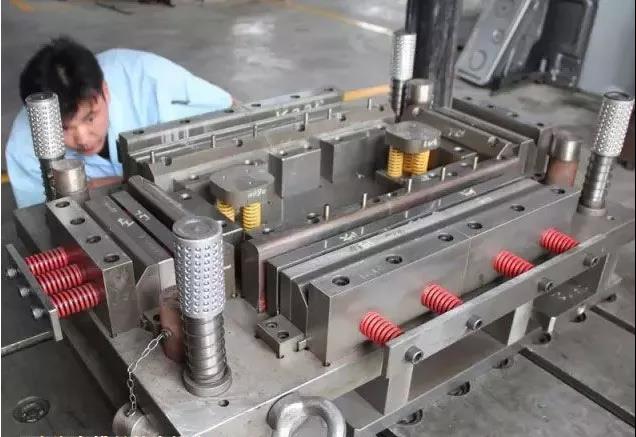

談如何提高沖壓模具使用壽命

|

沖壓模壽命以模具失效前的沖壓次數為衡量標準。沖壓模具失效形式主要表現為磨損失效、變形失效、斷裂失效和啃傷失效等等。然而,由于沖壓工序不同,工作環境條件的不同,影響沖壓模具壽命的因素是多方面的。因此,我們有必要從沖壓模的設計、制造以及使用設備等方面進行綜合分析,探析影響沖壓模具壽命的因素,從根本上控制失效形式的發生,從而提高模具的使用壽命。

一、引言 模具在正常工作中,沖出廢品工件以前所沖制工件的數量稱為模具壽命。模具因自然磨損或損壞,致使模具不能繼續沖出合格工件,稱此為模具失效。在沖壓生產中,一般大型沖壓件模具價格都在幾十萬以上,有的甚至上百萬,資金的投入比較可觀。因此,模具壽命直接影響到產品質量與企業效益。所以各生產企業對于模具的使用壽命,在沖壓設備、模具維護保養以及模具設變整改等方面,都在不斷地進行改善,盡可能地提高模具壽命。

二、模具失效的主要表現形式——磨損 模具在生產過程中因摩擦產生自然磨損,是一種正常失效方式。凸、凹模的磨損形式可以分為:凹坑磨損、斜向磨損、凹坑——斜向磨損(如圖1所示)。這些磨損形式主要是由作用在凸、凹模各工作面上的壓力、板料相對于凸、凹模的相對滑移,以及沖壓次數所決定的。 常見的型面磨損形狀 (A)凹坑磨損 (B)斜向磨損 (C)凹坑-斜向磨損 1-凸模側面 2-凸模端面 3-凹模端面 4-凹模內側面 凸、凹模刃口磨損過程可用磨損曲線趨勢圖來表示。模具剛使用不久,磨損量增加較快,這時稱為初期磨損;以后在相當長的工作時間里,磨損量較為穩定地緩慢變化,稱穩定磨損;此后,刃口磨損量又急劇增加,稱急劇磨損。從磨損曲線趨勢圖中我們可以看出,隨著模具沖裁次數的增加,凸模型面的磨損加劇。若延長模具型面兩次修磨間的沖壓次數,應盡可能地增加穩定磨損區域,則可推遲凸模型面的急劇磨損,從而提高模具的使用壽命。 以沖裁模為例,如圖3中所演示的沖裁過程,由于板料在沖裁過程中的彎曲變形,凸、凹模的端面僅在刃口附近與板料接觸,刃口部分承受集中應力載荷的作用。

沖裁模附近板料受力圖 1-凸模 2-凹模 3-板料 F1、F2——分別為凸、凹模對板料的垂直作用力; F3、F4——分別為凸、凹模對板料的側壓力; μF1、μF2——為凸、凹模端面作用于板料的摩擦力; μF3、μF4——為凸、凹模側面作用于板料的摩擦力; 在沖裁過程中,板料受到以上各力的綜合作用。 垂至于板料方向的沖裁力:F=F1+μF3 或F=F2+μF4 平行于板料方向的作用力:F5=F3+μF1 或F5=F4+μF2 由上述受力分析,我們可以看出F1、F2不在一條直線上,產生的力矩M引起的彎曲使板料的變形局限于凸、凹模間隙及其附近部分。對于凸、凹模端面,刃口部分承受集中應力的作用,應力隨著離開刃口距離的增大而急劇減小。一般來說,間隙減小,沖裁力F與摩擦力μF都增大,使刃口所受壓應力增大,造成刃口變形,與端面摩擦加劇,甚至可能發生崩刃等設備事故。所以,過小的間隙對于模具壽命來說也是極為不利的。合理地增大間隙可以有效地減小磨損消耗。 在實際生產過程中,由于沖壓零件的原材料厚度公差超差、材料性能波動、表面質量較差(如銹跡)或不干凈(如油污)等,都會造成模具的工作零件磨損加劇,甚至產生崩刃等不良后果。 在沖壓加工中為了減小凸、凹模間的磨損,采取潤滑措施是必不可少的。加入適當潤滑劑能有效地提高模具壽命。使用潤滑劑后,可在板料與凸、凹模之間形成一層薄膜,將兩者之間的滑動表面相互隔離,因而可以有效的減小型面間摩擦力和磨損現象。另外,模具在生產過程中會出現模具型腔過熱現象,特別在高氣溫時段容易發生,如加入潤滑劑則能有效地減輕因型腔過熱而造成的沖壓件質量問題。我們以沖Ф10mm孔的板材為例,板材厚度t=1mm,圖4是其加入潤滑劑與未加潤滑劑的潤滑效果圖:

潤滑效果圖 1-無潤滑2-加入機油潤滑 三、提高模具壽命的措施及實施辦法 1、生產前期對所生產的沖壓件進行工藝評審及工藝優化 對沖壓件的結構設計要盡可能最大限度地符合沖壓工藝性要求,選擇合理的工藝搭邊。 為此,在模具設計過程中應當注意以下幾點: ① 盡可能采用沖壓工藝性好的原材料,以減少沖壓變形力; ② 沖壓前應嚴格檢查原材料的牌號、厚度及表面質量等,并將原材料擦拭干凈,必要時應清除表面氧化物和銹跡; ③ 根據沖壓工序和原材料種類,必要時可安排軟化處理和表面處理,以及選擇合適的潤滑劑和潤滑工序; ④ 在確認下料尺寸時,應當根據零件的加工批量、質量要求和模具配合間隙,合理地考慮板料的搭邊尺寸,因為過小的搭邊值往往會造成模具的急劇磨損或凸、凹模啃傷。 2、合理地設計模具結構,改善模具制造過程中熱處理工藝 增大上模座與下模座的厚度,加大導柱、導套直徑,以提高模架的整體剛性。要避免凸、凹模在垂直和水平剖面內的尖角過渡,以減小沖壓過程中的應力集中,延緩磨損。另外,對于截面急劇變化的整體式凸、凹模,應該以較大的圓角半徑和錐度來過渡。 根據沖壓件數模確定沖壓件的下料尺寸,從而保證模具型腔內的定位裝置的合理化,以減少毛坯因定位誤差在沖壓過程中給模具帶來的負面影響。 在熱處理工藝中,采用表面強化處理,使沖壓模的成形零件“內柔外硬”,以提高其耐磨性、抗粘性和抗疲勞強度,其方法有滲氮、滲硼、滲硫、電火花強化、離子注入、淬火后的氣相沉積碳化物(如TiC)等。 模具在使用一段時間后,容易使模具內部產生熱應力,為此,應加以冰冷(低于-78°C)措施或超低溫處理,以提高其耐磨性。熱處理時要強韌匹配,柔硬兼顧,從而使模具壽命有效地提高。 3、結合沖壓設備的性能特點,提高模具壽命 沖壓設備(如油壓機)的精度、穩定性與剛性對沖壓模壽命的影響極為重要。沖壓設備的精度高、剛性好,沖壓模的壽命將大為提高。例如江鈴控股有限公司沖壓廠現有2000T沖壓生產線(1臺2000T、2臺1000T、2臺800T)均為油壓機,油壓機具有采購成本低、成形性能好、保壓時間長的特點,模具整體受力均勻,不易發生因模具受力不均而導致的失效發生。 4、正確維護、保養和存放模具 使用正確的維護、保養和存放模具的方法,對于提高模具使用壽命十分重要。下面是結合在沖壓生產過程當中的一些維護、保養模具的辦法: ① 生產前期須正確安裝、調試模具,使模具處于最佳工作狀態; ② 嚴格保持模具工作型面的清潔度,生產之前操作工應將凸、凹模型面仔細擦拭,防止灰塵、雜物附著于型面之上; ③ 操作工要嚴格按照規程正確送料,防止因誤送料或板料定位偏差而引起的模具損壞; ④ 定期對模具進行合理地潤滑與冷卻,減少模具在生產中多余的磨損,消除模具內部的熱應力; ⑤ 嚴格控制凸模進入凹模的深度,加力不可過大,最好控制壓力參數在壓機額定壓力的60%以內,以免加劇型面的磨損,防止沖疊片; ⑥ 沖壓模在存放時,應使其上下模保持一定的空隙(大型沖模一般都有限位塊),以保護刃口,最好使用彈性元件保持模具松弛狀態。注意,模具不宜疊加存放。 以上幾點辦法是生產過程中都應做到的,對于以沖壓為主的企業來說,提高沖壓件質量、降低成本、延長模具壽命,是提高企業效益的關鍵。 四、結束語 總之,在模具設計、制造、使用和維護全過程中,應用先進制造技術和實行全面質量管理,是提高模具壽命的有效保證,并且致力于發展專業化生產,加強模具標準化工作,除零件標準化外,還有設計參數標準化、組合形式標準化、加工方法標準化等,不斷提高模具設計和制造水平,這些對于提高模具壽命來說,都是十分必要的。 來源:五金沖壓模具設計資料 |